為什麼多數專案在量產前才開始出問題

在產品研發初期,許多團隊會選擇將 PCB打樣、PCB製造與 SMT代工分別委外,這樣的做法在概念驗證階段看似彈性高、成本低,但一旦專案進入試產或量產,就容易暴露結構性問題。

常見情況是電路功能在實驗室可以正常運作,但進入製造端後,卻出現焊接不良、組裝效率低落或良率不穩定等狀況。這些問題並非單一製程錯誤,而是源自於電路板打樣階段未同步考量後續製程需求。

當 PCB製造與 PCB代工分開進行時,設計端、板廠與 SMT廠之間缺乏共同的製程假設,導致責任界線模糊,修改成本與時程壓力大幅提高。

PCB打樣不只是「能用」,而是「能量產」

電路板打樣的目的,不應只是驗證電路是否導通,而是為後續量產建立穩定基礎。若在 PCB 打樣階段未考慮 SMT 製程能力,例如 MARK 點位置、焊墊尺寸或鋼板開孔比例,後續就容易在 SMT 試產時反覆修改。

整合 PCB製造與 SMT代工的最大優勢,在於製造端能在設計初期即提供可製造性建議,讓電路板打樣直接對齊量產條件。這樣的做法能有效減少重打板次數,縮短整體開發時程。

對於需要快速試產或少量多樣的產品而言,這種整合式流程反而比傳統分工更具彈性與效率。

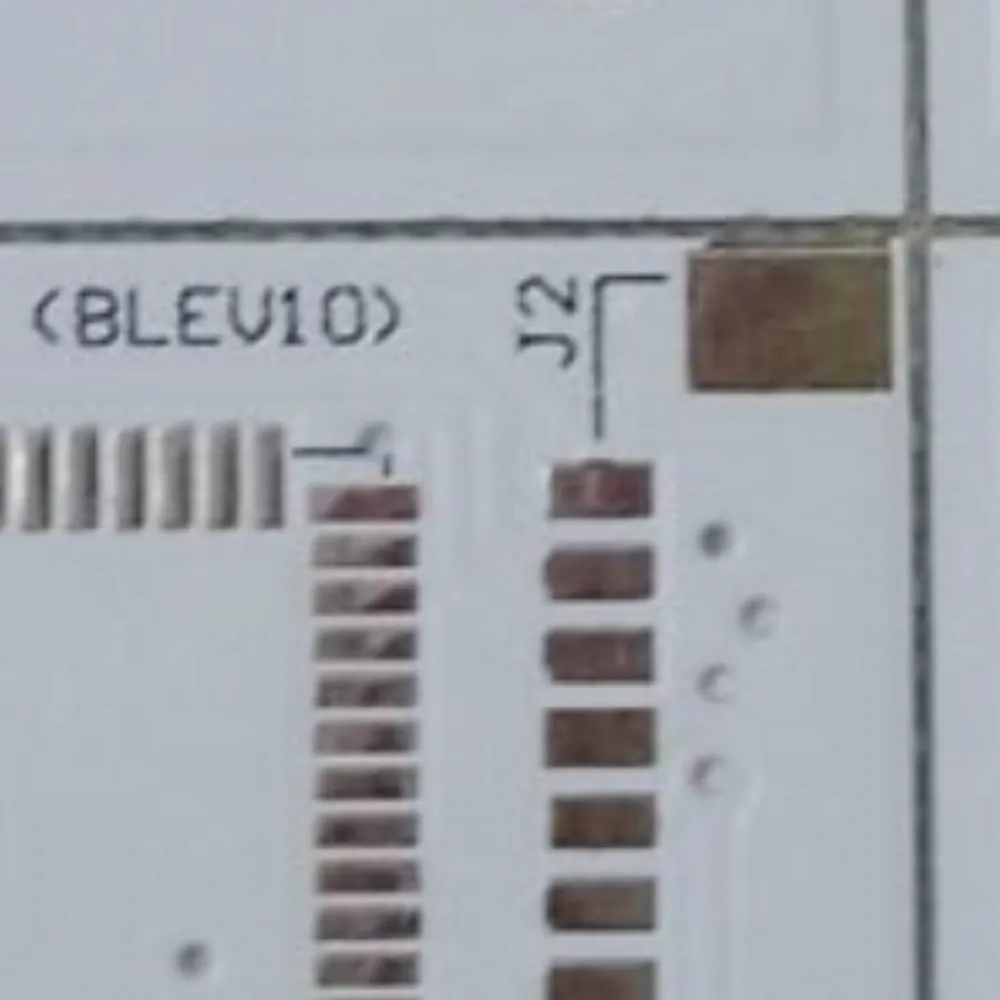

PCB光學對位點與 SMT製程的關鍵影響

在 SMT製程中,PCB光學對位點是確保貼片精度的核心要素。若對位點設計不良,即使使用高階設備,也難以穩定貼裝細間距元件。

當 PCB製造與 SMT代工整合時,可依實際機台能力優化對位點位置與清晰度,對於 BGA焊接代工、QFN與微小元件貼裝特別重要。這種前段整合能有效提升 SMT良率,降低人工修補與報廢風險。

分開委外與整合代工的實務差異比較

以下為實際專案中常見的差異整理:

| 比較項目 | 分開委外模式 | PCB 與前段製造整合 |

|---|---|---|

| 設計修改次數 | 多次反覆 | 初期即收斂 |

| 溝通窗口 | 多方協調 | 單一窗口 |

| SMT良率 | 容易波動 | 穩定可控 |

| 專案時程 | 難以預測 | 可精準規劃 |

| 問題歸責 | 容易推諉 | 清楚明確 |

為什麼 COB代工更需要製程整合

COB代工並非單一工序,而是包含 Die attach、焊線、封膠與測試的整合型製程。若 PCB 設計未與 COB 封裝需求同步規劃,即使選擇具備 COB封裝廠能力的供應商,也難以發揮最佳效能。

尤其在涉及高功率或高頻應用時,焊線路徑、PAD設計與基板選擇,都必須在 PCB 製造階段即同步考量,才能避免後段製程受限。

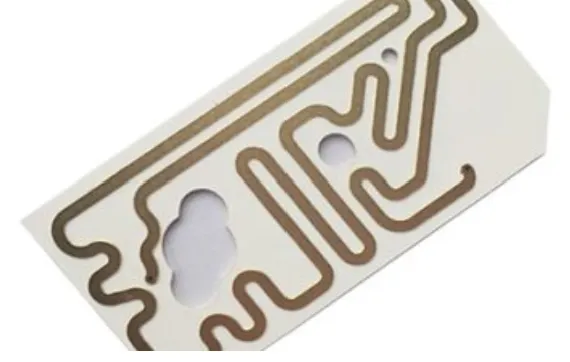

不同應用場景下的 COB封裝技術差異

COB技術會依應用領域而有不同重點:

| 應用領域 | 製程需求重點 | 常見技術 |

|---|---|---|

| EV 汽車電子 | 高電流、高可靠度 | 粗鋁線焊線、陶瓷基板 |

| 儲能系統 | 低溫製程、耐疲勞 | 超音波焊線 |

| RFID | 高頻穩定、小型化 | 金線焊線 |

| 震盪器 | 精度與一致性 | 金線焊線、精密固晶 |

這也是為什麼在選擇 COB代工時,必須同時評估是否具備金線焊線加工廠、鋁線焊線與高功率製程能力。

BGA焊接代工對前段製程的依賴

BGA焊接代工對 PCB製造精度要求極高,包含焊墊尺寸、鋼板厚度與回焊條件。若 PCB設計與 SMT製程未整合,常會出現空焊、偏移或焊球變形等問題。

透過 PCB與 SMT前段製造整合,可在設計初期即模擬實際焊接條件,大幅提高 BGA焊接成功率。

金三元科技有限公司的一條龍整合優勢

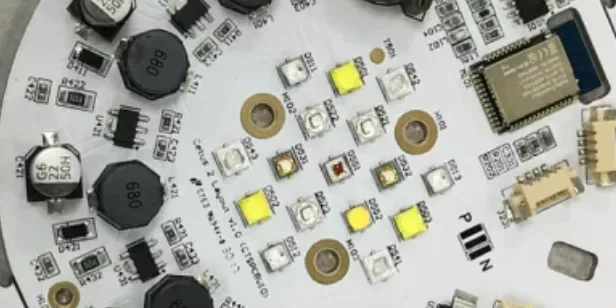

金三元科技有限公司長期專注於 PCB 與前段製造整合服務,從電路板打樣、PCB 製造、SMT 貼裝,到 COB 代工、焊線與高功率模組製程,提供完整的一條龍解決方案。

金三元科技具備 COB 代工、金線焊線加工、鋁線焊線與粗鋁線超音波焊接能力,能因應 EV、儲能、RFID 與震盪器等不同應用需求。透過整合式製程規劃,協助客戶在試產階段即降低風險,提升量產穩定度與整體成本競爭力。

FAQ(常見問題)

PCB 打樣與 PCB 製造一定要找同一家嗎?

不一定,但若產品後續需量產或涉及 SMT、COB 封裝,整合代工能顯著降低修改成本。

什麼產品適合 COB 代工?

高可靠度、小型化或高功率產品,特別適合採用 COB 封裝。

金線與鋁線焊線該如何選擇?

高頻與精密應用多選金線,高電流與高功率則以鋁線為主。

BGA 焊接代工最常見的問題是什麼?

多半來自 PCB 設計與 SMT 製程未整合,導致焊接不良。

少量試產是否也適合整合代工?

是的,少量多樣反而更需要整合,以避免反覆打樣與時程延誤。