為什麼 SMT 穩定,不代表 DIP 一定沒問題

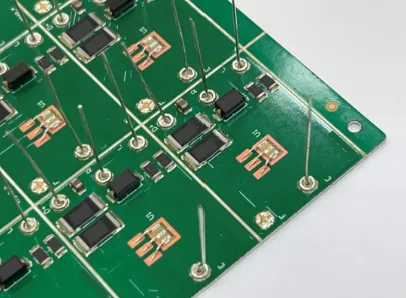

許多客戶在找 DIP代工廠 時,常會有一個迷思:只要前段 SMT 做得好,後段 DIP 插件應該不會太困難。但實務上,DIP 製程涉及的變因,往往比 SMT 更複雜。

SMT 強調設備精度與製程參數,而 DIP 則高度依賴孔徑設計、零件腳長、插件角度與焊接條件。如果前段設計沒有考量 DIP 焊接特性,就算 SMT 再穩定,進入 DIP 加工廠 後仍然容易出現品質落差。

錫浸潤不足是 DIP 最常見的品質問題

在 DIP加工中,錫是否能完整浸潤通孔,是判斷焊接品質的核心指標之一。若孔內吃錫不足,就可能導致接觸不良,甚至在長期使用後產生間歇性失效。

影響錫浸潤的因素很多,包括 PCB 厚度、孔徑大小、表面處理方式,以及波峰焊的溫度與時間設定。成熟的 DIP代工廠,會針對不同板材與零件特性,調整焊接條件,而不是用同一套參數處理所有產品。

通孔設計不良,再好的 DIP加工廠也難救

不少 DIP 問題,其實在設計階段就已經埋下風險。常見情況包括孔徑過小、零件腳與孔徑間隙不足,或孔壁鍍層條件不適合波峰焊。

當產品送到 DIP加工廠 才發現這些問題,往往只能透過補焊或人工修正,不僅增加工時,也會拉高 DIP代工廠價格。因此,是否能在前期就協助檢視設計,是判斷一家 DIP代工廠 是否專業的重要關鍵。

波峰焊條件設定決定了穩定度

波峰焊並不是「開機就能焊」。焊錫高度、傳送速度、預熱區溫度與助焊劑塗佈方式,都會影響最終焊接品質。

專業的 DIP 加工廠,會針對產品腳位密度與板厚,調整波峰焊參數,確保焊點完整又不產生連焊或錫橋。這類製程經驗,通常也是造成 DIP代工廠價格 差異的主要原因之一。

人工作業比例高,才是 DIP 最不穩定的關鍵

與 SMT 相比,DIP 插件仍有相當比例仰賴人工完成。插件角度是否垂直、零件是否完全貼合 PCB,這些細節都會直接影響後續焊接結果。

經驗不足的 DIP加工廠,若缺乏清楚的作業規範與訓練制度,很容易造成品質波動。相對地,管理成熟的 DIP代工廠,會透過治具輔助、首件確認與抽檢機制,降低人為變異帶來的風險。

為什麼 DIP代工廠價格 差異這麼大

不少採購在詢價時,會發現 DIP代工廠價格 落差明顯。這並不只是人工費高低,而是背後包含了品質控管方式、重工比例與工程支援成本。

報價較低的 DIP 加工廠,可能在檢驗或製程控管上較為簡化;而報價較高的 DIP代工廠,往往已將不良率與後續風險納入成本考量。理解這一點,有助於避免因短期省成本,反而拉高整體製造風險。

SMT 與 DIP製程整合,才是降低風險的關鍵

實務上,許多 DIP 問題其實源自 SMT 與 DIP製程之間缺乏整合思維。若兩段製程由不同廠商各自處理,責任切分不清,問題往往難以快速釐清。

能同時理解 SMT 與 DIP製程邏輯的加工夥伴,才能在前段就預先避免後段焊接風險,這也是不少客戶選擇一條龍服務的原因。

金三元科技有限公司在 DIP 製程上的支援

在後段插件與焊接品質控管上,金三元科技有限公司具備豐富的實務經驗,能提供穩定的 DIP 加工服務,並協助客戶在設計與試產階段就評估焊接風險。

透過前段製程理解與後段 DIP焊接整合,金三元科技有限公司不僅關注 DIP代工廠價格,更重視長期良率與產品可靠度,協助客戶降低因 DIP 製程造成的隱性成本。

FAQ

Q1:DIP 問題通常發生在設計還是製程?

A:兩者都有可能,但多數情況下,設計未考量焊接特性,會放大製程風險。

Q2:DIP加工廠 一定要有波峰焊設備嗎?

A:視產品而定,但對多數量產產品而言,穩定的波峰焊條件是品質基礎。

Q3:如何降低 DIP 焊接不良率?

A:從通孔設計、製程參數到人工作業管理,都需要整體控管,而非單點改善。

Q4:DIP代工廠價格 低就一定不好嗎?

A:不一定,但需確認是否犧牲了檢驗與製程穩定度。

Q5:SMT 與 DIP 分開找廠商會有什麼風險?

A:容易產生責任模糊,問題修正與溝通成本通常會提高。